Технология закалки металла

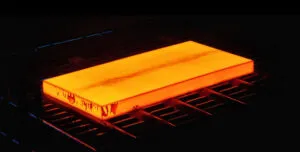

Процесс, при котором происходит нагрев металла до высокой температуры, называется закалкой. Металл нагревают до температуры изменения кристаллической решетки. У каждого сплава и вида металла этот показатель свой и называется критическим. После нагрева металл быстро охлаждают, используя для этого воду или масло.

Виды технологии закалки

Обработку металла можно разделить на два типа:

- без полиморфного превращения (используют для цветных металлов);

- с полиморфным превращением (отлично подходит для стали).

В ходе закалки металл приобретает твердость, но вместе с тем, утрачивает показатели пластичности и вязкости. Чем больше циклов «нагревания и охлаждения», тем ниже данные показатели.

Однако решить проблему с хрупкостью и стабилизировать вязкость помогает отпуск, а в случае с цветными металлами (когда закалка происходит без полиморфного превращения) применяют «старение» металла.

В зависимости от температуры нагрева можно выделить два вида закалки:

- полная,

- неполная.

Неполная закалка подходит для инструментальных сталей, а в ходе полной закалки структура стали изменяется до аустенитного состояния.

В некоторых случаях при производстве требуется провести закалку не всего металла, а только части элемента (режущей кромки мечей и пр.). Различить границу закаленного и незакаленного металла (хамон) можно невооруженным глазом.

Важно помнить, что в технологии закалки стали используют быстрое охлаждение: от 650 до 400° С. Продолжительность нагрева зависит от вида нагревательного устройства. В одном случае на закалку 1 мм сечения в электрической печи уходит от 90 секунд до 2 минут, а в пламенной печи на эту же площадь — 1 минута, в соляной ванне и вовсе 30 секунд. Однако меньшее время потребует нагрев в свинцовой ванне — от 6 секунд.

Не менее важно учитывать в работе, какая жидкость используется для закаливания. Пленка образуется на поверхности жидкости при погружении раскаленного изделия в закалочную среду. Через эту пленку происходит относительно медленное остывание. От вида жидкости зависит температура, при которой паровая пленка рвется, а жидкость закипает на поверхности металла. Охлаждение в этом случае ускоряется, а сам процесс носит название пузырькового кипения.

Когда металл охлажден, жидкость не кипит и процесс охлаждения начинается замедляться — это называется конвективным теплообменом.

Разделить закалку металла можно по типу используемых охладителей.

- Закалка в одном охладителе, когда деталь из углеродистой или легированной нагретой стали погружают в жидкость до полного охлаждения.

- Прерывистая закалка осуществляется в двух средах. Детали сначала остужают в первичной среде (чаще всего воде), затем перемещают в медленно охлаждющую жидкость (типа масла). Так производят детали из высокоуглеродистых сталей.

- Струйчатая закалка, когда на деталь воздействуют струей воды. В таком случае паровая пленка не образуется, а сам способ подходит для закалки только части изделия.

- Ступенчатая закалка осуществляется в специальной закалочной среде при температуре выше мартенситной точки для определенной марки стали. Начальное охлаждении с последующей выдержкой задает закаливаемому металлу температуру закалочной ванны, после чего происходит завершающее медленное охлаждение и собственно закалка металла.

- Изотермическая закалка состоит в том, чтобы выдержать деталь в закалочной среде до изотермического превращения кристаллической решетки и образования аустенита.

На скорость охлаждения влияет размер и форма закаливаемого изделия, вид охлаждающей среды и теплопроводимость стали.

Важно знать о высоких внутренних напряжениях, возникающих при больших скоростях охлаждения. Такой подход может привести к деформации и повреждению структуры изделия.

В качестве охлаждающих сред могут выступать: вода, растворы солей и щелочей, технические масла и расплавленный свинец.

Вода слишком быстро охлаждает материал, поэтому возникает высокий риск возникновения внутренних напряжений. Дорого стоят минеральные масла, к тому же они легко воспламеняются. По этим и другим причинам лучшим охладителем является 8-12% раствор обычной пищевой соли либо каустической соды.